HSNCR技术升级介绍

脱硝技术条件性能

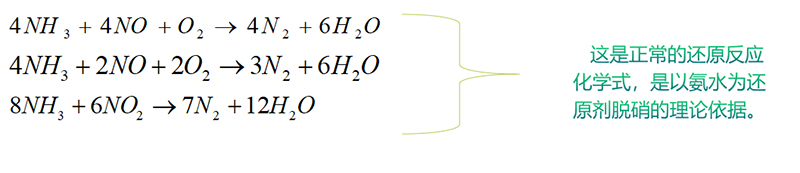

氨水(浓度一般 18%~20%)通过雾化喷射系统直接喷入分解炉合适温度区域,雾化后的氨与 NOx(NO、NO2等混合物)进行选择性非催化还原反应,将NOx 转化成无污染的N2。当反应区温度过低时,反应效率会降低;当反应区温度过高时,氨会直接被氧化成N2和NO。喷氨后炉内发生的化学反应有:

为了提高脱NOx效率并实现NH3 逃逸较小化,满足以下条件:在还原剂喷入的位置没有火焰,燃料燃尽;在反应区域维持合适的温度范围;且在反应区域有足够的停留时间;还原剂喷射雾化后与管道气流的混合程度进一步提高。

温度范围:

氮氧化物的还原反应发生在特定的温度范围内。由于HSNCR不使用催化剂,需要更高的温度来还原反应(HSNCR的较佳反应温度范围为820~900℃)。

反应温度对HSNCR反应中氮氧化物的去除率有重要影响。如果温度过高,会NH3反应不完全,形成所谓的“氨渗透”,NH3逸出量,形成二次污染;随着温度的升高,分子运动加快,氨水蒸发扩散。

还原剂与烟气混合程度:

还原剂与烟气的混合程度决定了反应和反应速度。在分解炉中,还原剂和烟气在混合时发生反应。混合效果直接决定了脱硝化效率。混合问题是造成HSNCR脱氮效率的主要原因之一。

还原剂停留时间:

由于任何反应都需要时间,因此有必要确保还原剂在适当的温度范围内在烟气中有足够的停留时间,以产生还原反应。在相同条件下,还原剂停留时间越长,脱硝效果越高。此时,必须完全完成NH3或尿素与烟气的混合、水的蒸发、还原剂的分解和氮氧化物的还原等步骤。一般要求时间为不小0.5s,氨在分解炉中的停留时间取决于分解炉的大小、烟气通过分解炉的速度、溶液的雾化条件、雾场与烟气的混合形式等。

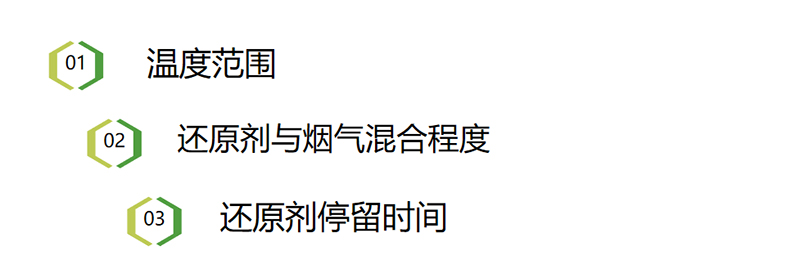

脱硝工业流程图:

实际工况分解炉NOx分布图:

分解炉的NOx生产量主要由煤粉燃烧状况决定,正常情况下分解炉采用暗焰燃烧,有些公司因分解炉喷煤管位置及下料管位置存在施工和设计偏差。煤粉燃烧时没有相应的生料粉与之分解吸热而出现局部高温现象,严重时出现炉壁因高温而烧坏。在其他条件不变的情况下,这种非正常工况下NOx产生的量比正常工况要高得多。